意见:1创建者:网站编辑发布时间:2024-11-12来源:网站

工艺流程及注意事项

BGA焊球复位过程

一.导言

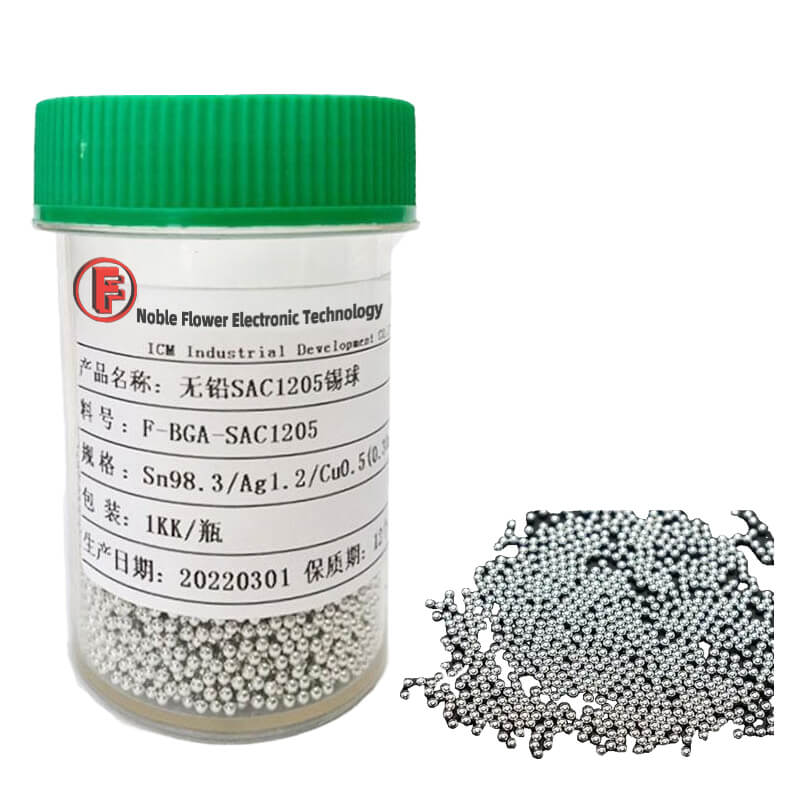

随着电子器件向小型化和高性能方向的不断发展,球栅阵列(BGA)封装技术在集成电路领域得到了广泛的应用。BGA封装因其高引脚数、良好的电气性能和紧凑的封装结构而受到青睐。然而,在BGA封装的生产、组装和使用过程中,会出现损坏等问题BGA焊球并且需要BGA焊球复位过程来修复它们以确保电子设备的正常运行。BGA作为大容量封装SMD推动SMT发展的一种方式,厂家和厂商都认识到:在大容量引脚封装中BGA具有很强的生命力和竞争力,但BGA单个器件价格昂贵,对于预研产品往往有多次测试,往往需要从基板上移除BGA并希望重复使用器件。由于BGA移除后焊球被破坏,不能直接焊接在基板上,必须重新定位焊球,如何再生焊球的技术问题摆在我们的工艺技术人员面前。BGA球可以在诺菲尔电子购买,但逐个修复每个BGA球的过程显然是不可取的,本文介绍了一种用于预成型BGA焊球再生的SolderQuick工艺技术。

2. BGA焊球的结构和功能

BGA封装的底部覆盖着致密的焊球,通常由锡铅合金或无铅合金制成。焊球用作电连接、机械支撑和热传导。从电气连接的角度来看,它精确地将BGA芯片的引脚与印刷电路板(PCB)上的焊盘连接起来)实现信号的传输;在机械支撑方面,焊球支撑BGA芯片在PCB上的位置,以防止芯片在受到外力时发生位移;在热传导方面,焊球可以有效地将芯片工作时产生的热量传导到PCB板上,然后通过PCB上的散热路径散热。

3. BGA焊球损坏或焊接不良的原因

生产过程中的问题

在BGA封装的制造过程中,如果焊接工艺参数控制不当,例如回流焊接的温度曲线设置不当,可能会导致焊球成型不良。温度过高可能会氧化焊球,而温度过低可能会导致焊球与管芯引脚或PCB焊盘的焊接不足。

材料的质量不容忽视。如果焊球本身的纯度不符合要求,或者在储存过程中被污染,可能会影响其焊接性能。

装配过程中的因素

在将BGA芯片组装到PCB板上时,不准确的对准是一个常见的问题。如果BGA芯片没有与PCB上的焊盘精确对齐,一些焊球将无法正确焊接。

组装过程中的外力也会使焊球变形或移位。例如,在贴片机运行过程中,如果器件的移动速度过快或加速度过大,可能会对BGA芯片产生较大影响,从而影响焊球的状态。

使用环境与老化

在电子设备使用过程中,环境温度和湿度的变化可能会对BGA焊球产生影响。高湿度环境会导致焊球腐蚀,温度的反复变化可能会因热膨胀和收缩而产生应力,导致焊球与引脚或焊盘之间的连接松动。

长期使用会导致电子设备老化,以及BGA焊球也不例外。经过几次热循环后,焊球的内部结构可能会发生变化,这将影响其焊接性能。

第四,BGA焊球重置流程步骤

Ⅰ.准备:确认BGA的夹具清洁,然后将流动炉加热到所需的温度曲线,包括工艺步骤和注意事项。清洁BGA芯片和PCB焊盘

对于拆下的BGA芯片,使用特殊的清洁溶剂和工具清洁其底部的残留焊料。多余的焊料可以使用吸焊线或吸焊泵去除,以确保每个焊球位置平整光滑。

PCB板上的焊盘也需要清洁。用酒精等溶剂擦拭焊盘,以去除油、氧化层和残留焊料。然后,使用显微镜检查焊盘是否损坏,如短路、断路或焊盘脱落。如果有损坏的焊盘需要修理,您可以修理电线或重新制作焊盘。

<!--[if!支持列表]-->1.<!--[endif]-->将预成型不良放入夹具,将预成型坏放入夹具,标记SolderQuik面朝下的侧面,如果需要弯曲预成型不良以加载夹具,则确保预成型不良和夹具松动,然后不能进入后续工序的操作。预成型不良不能放入夹具,夹具主要是由于夹具上的脏东西或柔性夹具调整不当造成的。

<!--[if!支持列表]-->2.<!--[endif]-->在返工的BGA上涂上适量的助焊剂,并用装满助焊剂的注射器在要返工的BGA的焊料表面涂上少量助焊剂,注意在涂助焊剂之前BGA焊料表面是干净的。

<!--[if!支持列表]-->3.<!--[endif]-->均匀地涂上助焊剂,并用耐酸刷将助焊剂均匀地刷在BGA封装的整个焊接表面上。确保每个焊盘都覆盖一层薄薄的助焊剂,助焊剂确保每个焊盘中都有助焊剂,薄助焊剂的焊接效果优于厚助焊剂。

<!--[if!支持列表]-->4.<!--[endif]-->将待返工的BGA放入夹具中,并将待返修的BGA放入灯具中。涂有焊剂的一侧紧贴预成型件断裂。

<!--[if!支持列表]-->5.<!--[endif]-->将袋子平放,轻轻按压BGA,使预成型件和BGA进入夹具定位,并确认BGA在预成型件上是平的。

<!--[if!支持列表]-->6.<!--[endif]-->对于回流焊接,将夹具放置在热空气对流炉或热空气回流站中,开始回流加热过程,所有使用的回流站曲线必须设置为开发的BGA球再生过程特有的曲线。

<!--[if!支持列表]-->7.<!--[endif]-->为了冷却,用镊子从炉子或回流站中取出夹具,放在热垫上冷却2分钟。

<!--[if!支持列表]-->8.<!--[endif]-->取出,待BGA冷却后,将其从夹具中取出,并将其焊球面朝上放入清洁托盘中。

<!--[if!支持列表]-->9.<!--[endif]-->将BGA在去离子水中浸泡30秒,直到纸载体被浸泡,然后再进行下一步。

<!--[if!支持列表]-->10.<!--[endif]-->剥下焊球载体,用专用镊子从BGA上移除焊球,最好是从一角

<!--[if!支持列表]-->11.<!--[endif]-->。剥离的纸张应完好无损。如果纸张在剥离过程中撕裂,请立即停止。加入一些去离子水,等待15至30秒后再继续。

<!--[if!支持列表]-->12.<!--[endif]-->从BGA上移除纸屑,剥离载体后偶尔会留下少量纸屑。用镊子夹住纸屑时,镊子正在焊接。小心在镊子之间轻轻移动镊子,镊子尖端很锋利,如果不小心,可能会划伤脆弱的阻焊层。

<!--[if!支持列表]-->13.<!--[endif]-->清洁时,在移除纸载体后,立即将BGA放入去离子水中清洗,用大量去离子水冲洗并用电源刷BGA,用刷子刷时小心支撑BGA,避免机械应力。请注意,为了获得最佳效果,请沿一个方向刷,然后转动90度,沿一个角度刷,再转动另一个90度。以相同的方向刷,直到360度。

<!--[if!支持列表]-->14.<!--[endif]-->冲洗,用去离子水冲洗BGA。这将去除之前清洁步骤中残留的少量助焊剂和纸屑,然后风干,而不是用干纸巾擦干。

<!--[if!支持列表]-->15.<!--[endif]-->检查包装,使用显微镜检查包装是否污染、焊球缺失和焊剂残留,如果需要清洁,请重复上述步骤。

<!--[if!支持列表]-->16.<!--[endif]-->请注意,由于此过程中使用的焊剂不是免清洗焊剂,因此需要仔细清洁以防止腐蚀和长期可靠性故障,确定包装是否清洁的最佳方法是使用电离图或有效装置测试离子污染。所有过程测试结果必须符合0.75mg NaaCI/cm以下的污染标准,3.2.9-3.2.13清洁步骤可以用水槽清洁或喷雾清洁过程代替。

首先,您需要使用专业的热风枪或返修台来加热BGA芯片。在加热过程中,应根据BGA芯片的尺寸、封装材料等因素合理设置热风枪的温度、风速和加热时间。一般来说,温度通常设定在200-300℃之间°C,风速适中,避免对周围元件造成热损伤。当焊球熔化时,用镊子轻轻地从PCB板上取下BGA芯片。

二、植球

植球是BGA球复位过程中的关键步骤。第一步是选择合适的焊球尺寸和成分。将助焊剂均匀地涂在BGA芯片的焊球位置,然后使用植球模板将焊球精确地放置在相应的位置。植球模板的孔径应与焊球的直径相匹配,以确保焊球能够准确放置。一旦放置了焊球,就需要对其进行加热和固化,使焊球牢固地连接到芯片引脚上。通常,回流焊用于加热,温度曲线根据焊球的材料和尺寸设置。

重新焊接

III、 .重新定位PCB上的BGA芯片,以确保芯片与焊盘精确对齐。然后使用热风枪或返工站进行焊接。在焊接过程中,应严格控制温度和时间,以确保焊球和PCB焊盘之间的良好焊接。焊接完成后,通过X射线检测设备检查焊接质量,查看是否存在虚焊和短路等问题。如果发现问题,需要及时返工。

5. 质量控制BGA焊球重置过程

人员培训

从事BGA焊球复位工艺的人员必须经过专业培训,熟悉BGA封装的结构和原理以及复位工艺的各个步骤。只有具备足够的专业知识和操作技能,才能保证工艺的质量。

设备和工具的校准

热风枪、返工工作站、显微镜,X射线检测设备等在使用前必须进行校准。例如,需要精确测量热风枪的温度和速度,以确保在加热过程中提供适量的热量和气流。显微镜的放大倍数和清晰度需要满足检查焊盘和焊球的要求,X射线检查设备需要能够准确检测焊缝内部的缺陷。

材料检验

对于焊球、助焊剂和清洁溶剂等材料,在使用前应严格检查。检查焊球的尺寸、成分和表面质量是否符合要求,焊剂的活性和残留是否符合标准,清洗溶剂的纯度是否足够。

VI、 结论

BGA焊球复位工艺是解决BGA封装中焊球问题的重要手段。通过对BGA焊球复位工艺的深入了解,包括其原因分析、工艺步骤和质量控制,可以提高BGA封装的修复成功率,从而延长电子设备的使用寿命并降低生产成本。在电子制造和维护领域,不断优化BGA焊球复位工艺,提高工艺的可靠性和稳定性非常重要。在BGA球复位工艺的开发过程中,参考前面提到的各种工艺步骤和注意事项非常重要。从流程的角度来看,每一步都是紧密相连的,任何环节的疏忽都可能导致最终结果不令人满意。

例如,在准备阶段,清洁是基础。如文中所述,BGA芯片和PCB焊盘的清洁必须使用专用工具和溶剂。如果在这个环节中残留的焊料、油或氧化层没有彻底清除,后续的焊接工作可能会出现虚焊或焊接不良。在实践中,我们遇到过这样的情况,由于缺乏对PCB焊盘清洁度的仔细检查,导致一些焊球在后续的回流焊接过程中无法与焊盘有效连接,最终影响了整个BGA芯片的功能。

在种植球时,选择合适的球大小和成分是关键。这不仅取决于BGA芯片本身的规格,还取决于后续的使用环境和性能要求。同时,熔剂施用的均匀性和植球模板孔径的匹配直接影响植球的准确性和牢固性。在实际生产测试中,由于焊剂应用不均匀,一些焊球在热固化后未能牢固地连接到管芯引脚,导致重新焊接到PCB后信号传输不稳定。

在重新焊接阶段,定心操作以及温度和时间的控制是最重要的。精确的对准确保每个焊球都能连接到相应的PCB焊盘,而严格的温度和时间控制避免了焊球因过热或焊接不足而氧化等问题。当我们维修一批电子设备时,我们发现由于焊接过程中的高温,一些焊球被氧化,进而影响了整个BGA封装的电气性能。

在质量控制方面,人员培训、设备和工具校准以及材料检验是确保BGA焊球复位过程质量的三大支柱。只有操作员具备足够的专业知识,能够掌握各个工艺步骤,他才能确保每一项操作都符合标准。设备和工具的校准提供了准确可靠的操作条件,而材料的检查则从源头上保证了工艺的质量。例如,如果使用无量纲焊球,无论后续操作有多精确,都很难保证BGA球复位过程的成功。

总之,每一个细节BGAsolderbal复位过程需要密切关注,通过不断总结经验,优化操作流程,加强质量控制,可以更好地实现BGA封装的修复,提高电子设备的整体性能和使用寿命。