Ý kiến:1 创始人: Site Editor Publish Time: 2025-04-28 Origin: Trang chủ

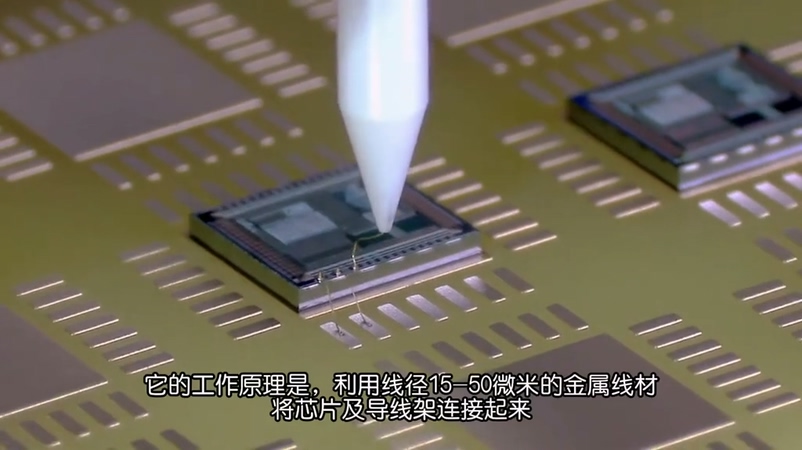

引线键合是集成电路封装中实现芯片与封装引脚之间连接的关键技术。近年随着集成电路设计、先进封装技术的快速发展,芯片小型化和多功能化使芯片内部在设计中出现多层布线、芯片Pad 下有器件及线路的产品,2D/3D 封装、铜线键合工艺、芯片互连键合工艺等已成为封装技术的主流。不同的芯片制程、芯片Pad 结构,需要相适应的键合设备、键合工艺、键合线材、夹治具设计、工艺参数等达到最佳控制才能预防弹坑产生,任何一项不适宜都会直接造成产品键合后出现弹坑,最终使产品电性能失效(见图1)。应该看到,弹坑是键合焊接时,焊球击伤芯片Pad 内部,需要特殊方法分析检测,在显微镜下仔细观察才能发现的缺陷,具有隐匿性[1]。因此,预防集成电路封装工艺过程中芯片键合后弹坑的产生,通过弹坑试验更好地检测键合可靠性、监控产品质量,保证封装产品的可靠性,则越来越重要[2]。

<!--[if gte vml 1]>

1 弹坑的危害与试验原理

键合工艺质量检测时,脱球与虚焊等异常问题可以通过外观检查、焊线拉力测量、焊球推力测量数据直观地被测量和发现,而弹坑是隐藏在键合焊球下面的,无法通过外观检查发现,需要在专业实验室内,采用非常复杂的方法分析和检查。

(1)弹坑现象。弹坑是在集成电路封装键合过程中,因各种因素使芯片Pad 铝层及底层硅化合物遭破坏的一种现象[2],是焊球在压到芯片Pad 表面时,接触力、键合力和键合功率设置不当造成的,如图2 所示。如果弹坑损伤比较轻微,弹坑一般呈月牙型,当弹坑损伤比较严重时,弹坑呈圆环型,芯片的硅层表面可以看到明亮的硅缺失痕迹。

<!--[if gte vml 1]>

(2)弹坑危害。弹坑缺陷导致芯片硅层损伤后,会导致产品功能的电性不良,主要表现为漏电异常、反向击穿电压低等。当产品在长时间通电后,漏电逐渐增大,进而导致反向击穿电压不断变小,甚至击穿短路,对产品的电性功能影响很大[3]。弹坑损伤失效通常具有潜伏性,导致键合强度和介质绝缘性下降等,在产品应用时加电应力或者温度应力下可以加速失效[4],严重的弹坑会直接导致产品功能失效、影响产品可靠性,且不易被及时检测发现。

(3)弹坑试验原理。弹坑试验是一种破坏性试验,其原理就是通过化学溶液腐蚀掉芯片Pad 表层金属及焊球,在高倍显微镜下确认芯片Pad 金属层下方及内部各层结构、电路是否有裂纹及硅层损伤的化学腐蚀检测方法[5]。因铝易溶于氢氧化钾、氢氧化钠和磷酸、盐酸、稀硫酸等溶液,难溶于水,所以弹坑试验通常使用的化学溶液是氢氧化钾(KOH)与磷酸(H3PO4)。铝与它们的化学反应:

● 氢氧化钾具有强碱性及腐蚀性,极易吸收空气中水分而潮解,吸收二氧化碳而成碳酸钾,与铝化学方程式为:2Al+2KOH+2H2O=2KAlO2+3H2↑,其中,KAlO2 是偏铝酸钾。

● 磷酸是一种常见的无机酸,是中强酸,不易挥发,不易分解,几乎没有氧化性,与铝化学方程式为:2H3PO4+2AL=2ALP04+3H2↑。其中,ALP04 是磷酸铝。

(4)弹坑试验可预防批量质量问题的发生。键合工艺使用的键合丝一般是金线、铜线或铝线,其中金线工艺最成熟稳定,一般应用在高可靠性产品中,铜线在解决可靠性问题之后已成应用量最大的材料,铝线一般是用在大功率的产品中。因为键合丝自身的物理特性,铜线与铝线硬度较高,键合产品时易对芯片Pad 造成损伤,出现弹坑缺陷。弹坑试验能够在首件检验和过程抽检中有效监控键合不当造成的芯片弹坑隐患,预防批量质量问题的发生。如图3 所示,(a)图为引线键合后的芯片图片,此时质量检查只能确认键合的外观质量,无法确认焊球下是否有弹坑;(b)图为弹坑试验后合格的芯片图片,芯片铝层已被腐蚀,焊球脱落,可以观察是否有弹坑现象;(c)图为弹坑试验后不合格的芯片图片,出现了铝垫凹坑状异常,可见硅层。

<!--[if gte vml 1]>

2 弹坑试验流程

弹坑试验因为需要使用到化学药水,因此要注意确保试验人员的人身安全。在弹坑试验室内,试验人员需要穿好工作服、戴好防护面罩及手套,全程操作需要在通风柜中进行。在接到试验样品后,首先需检查确认芯片表面必须裸露出来,对包封产品需要开封后才能进行试验;其次需要用挑针将试验样品的所有焊线从第二焊点(鱼尾)处挑断,防止后续取下芯片时因线弧受力造成Pad 在试验前已经受力破损。将已挑开二焊点的试验样品,用工具取下芯片后,准备进行后续试验。

(1)弹坑试验方法。一是将试验所用的化学溶液倒入烧杯中达到一定的刻度要求,可以完全浸没试验样品。按照工艺要求将烧杯放在加热板上加热到规定的试验温度,再将试验样品放入烧杯中,根据芯片Pad 和药水的腐蚀变化情况加热直至使焊球脱落,腐蚀后可以用镊子或挑针将焊球慢慢拨去,如果无法将焊球轻松地拂去,可能是芯片Pad 铝层尚未腐蚀完全,可放入化学溶液中继续加热浸泡,切记不可用外力将焊球强行剥掉,否则Pad 表面会出现凹坑现象,而无法真实反应焊球对Pad 的影响[6]。二是不同的药水及芯片Pad 所用的腐蚀时间不同,需要仔细观察和管控。焊球脱落后,将试验后的样品放入装有去离子水的超声波清洗机中清洗,随后用滤纸吸干芯片表面的水份,在高倍显微镜下观察芯片Pad 的情况。

(2)弹坑试验具体流程。图4 是我们就常规的弹坑试验流程的总结,从中清晰看出了整个流程步骤。

<!--[if gte vml 1]>

3 弹坑试验的各种方法及比较

3.1 弹坑试验方法选择的关键因素

因为不同的芯片制程,Pad 结构与表面金属层成份存在很大差异,所以弹坑试验所用的化学溶液、配方、试验时间等均不相同。在弹坑试验时,必须清楚地了解被试验样品的芯片制程和Pad 结构,才能选用正确的试验方法,得出正确的检测结果,若弹坑试验方法不对,会造成试验结果的错误,造成成本、生产效率、产品质量的损失。另外,通常芯片Pad 制程主要有三类,分别是镍钯金焊盘(NiPdAu Pad)、铝焊盘(Al Pad)、铜铝焊盘(CuAl Pad);每种制程的金属层成份、厚度根据芯片工艺也存在差异,如图5 所示。一般Pad 的铝层或铜层的厚度要求大于0.8~1μm,如果厚度太薄,在铝层沉积过程中,若在某些位置形成空洞类的缺陷,在后续键合封装时,受到键合力的冲击,会导致此位置有NSOP (焊球不粘)及Pad 弹坑发生[7]。

<!--[if gte vml 1]>

3.2 三类芯片Pad 制程方法比较。

● 镍钯金Pad(NiPdAu Pad)。因Pad 表面为金层,所以该类试验时必须用王水(又称王酸、硝基盐酸,是一种腐蚀性非常强、冒黄色雾的液体,是浓盐酸(HCl)和浓硝酸(HNO3)按体积比为3:1

组成的混合物)进行腐蚀。该方法是直接把金层溶掉,最终把Pad 底层暴露出来进行检查分析,优点是对金的腐蚀速率较快,缺点是腐蚀不掉的残留物较难去除干净,王水的氧化性太强,对很多材料都有腐蚀性或者负面影响。

● 铝焊盘(Al Pad)与铜铝焊盘(CuAl Pad)。因焊盘表面是铝层,所以利用铝的两性(铝的两性指的是铝既能跟酸反应,又能跟强碱反应),试验时可选用的化学药水种类较多,通常为氢氧化钠/ 氢氧化钾溶液、磷酸/ 盐酸溶液等。其中,使用氢氧化钠/ 氢氧化钾溶液把焊球和Pad 之间的铝层溶掉,最终把Pad 和焊球分离出来,用于检查分析,溶液浓度可根据产品特点进行调整,但不宜用高浓度的碱进行腐蚀,需要控制好时间,否则会对芯片造成损伤。另外,使用磷酸/ 盐酸溶液直接溶解焊球,由于铝具有钝化作用而得以保留,可以检查Pad 的铝层形貌以及继续去掉铝层后观察芯片Pad。弹坑试验时化学溶液的浓度、试验温度、试验时间、试验方法等不正确,试验结果则会差之毫厘,谬以千里,所以使用正确的试验方法则是弹坑试验的关键。

弹坑试验时所用的化学溶液不同,则对应的试验条件和方法不同,各有优缺点,因此试验前要准确识别试验样品的Pad 制程。因氢氧化钠/ 氢氧化钾溶液试验时的稳定性强、试验时间短、表面处理干净的特点,在铝焊盘与铜铝焊盘试验时应用广泛。为了准确判定弹坑试验的结果,也可以采用酸性和碱性不同的化学溶液分别试验,对比试验后的效果,来确认试验样品更适合用哪种溶液进行腐蚀试验。

4 弹坑的可靠性验证与研究

弹坑损伤具有潜伏性,对产品的可靠性及使用寿命会造成影响。为了研究不同芯片Pad 结构出现弹坑后造成的风险程度,通过集成电路产品常规的可靠性项目考核后进行功能测试来验证确定影响程度。随机选取CUP(CUP:Circuit Under Pad ,Pad 下有电路产品)芯片和NO CUP 芯片各3 组,故意加大键合参数,使芯片Pad 出现弹坑,并进行切片分析,确认芯片pad 结构被弹坑损伤的深度;封装完成后分别进行功能测试及可靠性考核(3 次260℃回流焊,温度循环500 次,高压蒸煮96 小时)后再次功能测试对比,确认产品是否合格,验证结果总结如表2 所示。

<!--[if gte vml 1]>

从表2 看出,通过回流焊、温度循环、高压蒸煮可靠性试验项目考核验证,得出芯片Pad 下有电路产品(CUP)在可靠性试验后会出现功能测试失效问题;芯片Pad 下无电路产品(NO CUP),可靠性试验后功能测试合格。验证结果说明,Pad 下无电路产品的弹坑对产品功能及质量无影响,分析其原因为芯片Pad 的结构设计不同,此类Pad 结构第一层(Top1)与第二层(Top2)为同电位,如图6 所示,所以第一层腐蚀后有弹坑不会造成电性能参数出现失效;而此结构第二层(Top2)与第三层(Top3)不是同电位,此处第二层腐蚀后不能有弹坑现象。根据以上验证结果,对生产线产品弹坑试验结果和功能测试良率进行长期跟踪,发现弹坑的影响程度直接由芯片Pad 结构设计决定的,所以成熟的,可以预防弹坑影响的芯片PAD 结构是芯片工艺设计人员必须考虑的关键项目之一。

<!--[if gte vml 1]>

5 结语

弹坑试验用来评估键合参数以及键合可靠性,能更好地监控产品质量,已经成为键合工艺关键的检测手段。本文总结了弹坑试验的技术方法,对比了各种试验方法的基本条件与优缺点,验证了弹坑对产品的可靠性影响程度,为业界技术人员提供了技术方法和参考依据。在正确识别和掌握芯片Pad 制程,了解不同芯片制程的特性与可靠性影响程度时,需熟悉化学溶液的特性,根据不同的芯片Pad 制程选用最适宜的化学溶液、试验条件和方法,并按照标准试验流程正确操作,才能使试验过程安全,得到正确的试验结果,提高质量检测效率。随着集成电路芯片设计、制造技术的发展,出现了更多复杂的芯片制程、芯片Pad 结构,对弹坑试验的技术方法提出了更高的要求,因此需要封装技术人员持续摸索、总结、对比各种试验方法的优缺点、安全性、有效性,来适应集成电路芯片技术、封装技术、检测分析技术的发展。

An ninh mạng Tô Công 3205830204438

An ninh mạng Tô Công 3205830204438