Views: 1 创始人: Site Editor Publish Time: 2025-08-06 Origin: Site

一、基本概念界定

波峰焊载具作为一种特制工治具,其核心设计目标是在 PCB 板实施波峰焊作业时,对特定元器件起到防护作用,同时辅助插件完成焊接流程。波峰焊工艺的原理是将插满 DIP 器件的 PCBA 焊接面,以倾斜角度直接与高温液态锡接触,通过电机旋转让液态锡形成特定的波峰状态。由于这种工艺属于单面高温直接裸露焊接方式,极易对 PCBA 造成损伤,因此通常需要定制载具进行保护,从而降低工艺操作的技术难度。

二、波峰焊载具的核心功能

不同类型的电子产品在选用载具时,其关注的重点存在明显差异。在电子制造行业中,波峰焊载具的功能主要体现在以下几个关键方面:1.有效保护金手指及 PCB 板面,避免因人工接触而沾染汗液,防止造成氧化或腐蚀等污染问题。2.在混装工艺场景中,能够对底部的 SMT 元件形成保护,确保其在标准波峰焊设备运行过程中,获得针对性的局部焊接防护,避免高温损坏。3.有助于实现生产流水线线宽的标准化管理,通过一个载具同时生产多个产品的方式,显著提升生产效率,并且保证产品品质的一致性。4.可防止因波峰稳定性不足、设备轨道链爪规格不统一等问题,导致 PCB 出现溢锡现象,进而避免 PCB 表面受到污染。

三、波峰焊载具原材料的选型分析

在常规生产条件下,波峰焊的温度通常设定在 255-265℃之间,焊接时长维持在 3-5 秒,这就要求载具必须具备优良的耐高温性能。目前市场上常用的材料中,玻纤板的耐高温能力可达 300℃,国产合成石能承受 350℃的高温,进口合成石耐高温性能更优,可达 380℃,而钛合金的耐高温极限则高达 550℃。此外,波峰焊载具在使用过程中,还需要抵御助焊剂、清洗剂、胶水等化学物质的腐蚀作用。

1.玻纤板载具

优点:具有出色的平整度,表面光滑无凹坑,拥有良好的机械性能和介电性能,在耐热性和耐潮性方面表现较好,且加工便捷。常见颜色有黑、白、绿、黄四种,同时还有防静电类型的玻纤板可供选择,价格相对低廉。

缺点:长时间使用后容易出现分层现象,对强酸、强碱的耐受性较差,耐高温性能在几种材料中相对偏弱。

2.合成石载具优点:弹塑性和抗冲击性十分突出。由于其由硅质材料与合成树脂组合而成,属于耐酸性材料,且导热性较低,能够有效保护基板上的元器件。缺点:长期使用可能会发生脱层问题,市面上合成石的种类繁多,质量差异较大,需要专业人员进行甄别筛选。另外,部分合成石材料在高温环境下可能会导致操作人员手部出现过敏反应。

3.钛合金载具

优点:强度和韧性兼具,抗疲劳强度高,抗腐蚀性能优异,热强度较高,其熔点更是高达

1660℃。

缺点:材料价格昂贵,导热速度过快,不利于对元器件进行保护,在循环使用过程中需要充分考虑散热设计。

四、载具制作的关键要求

1.材质选取:根据实际生产需求以及产品特性,合理选择适宜的制作材料。

2.尺寸规格:一般外形尺寸:a=351-0.2mm,b=351-0.2mm;最大外形尺寸:a=500-0.2mm,b=380-0.2mm;最小外形尺寸:a=100-0.2mm,b=100-0.2mm。

(1)边缘宽度及支柱要求:需严格按照设计标准执行,确保结构稳固。

(2)内框边缘及外框边缘角度:需符合相关规范,保障载具的装配精度。

(3)屏蔽框各部分尺寸:需精准把控,以满足屏蔽功能需求。

3.其他重要要求

强度方面:应尽可能增加加强筋的设计,最大程度地对 PCB 板起到支撑作用,减少 PCB 板在焊接过程中的变形。

实用性方面:内框尺寸必须与 PCB 板精准匹配,既不能影响 PCB 板和元件的上锡效果,也不能对元器件造成干涉;同时,PCB 板的取放要方便、灵活且固定牢靠。

水平度方面:内框和外框需具备良好的共面性,确保焊接过程的稳定性。

五、实际应用案例要求说明

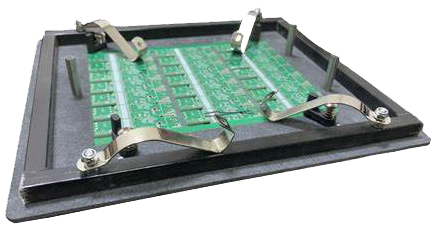

1.夹具本体的四个角必须进行倒圆角处理,圆角半径 R 为 3mm,这样做的目的是防止在夹板过程中对 PCB 板造成损伤。2.每块载具板需要配备 4 个弹簧旋扣,分别设置在 PCBA 的 4 个斜脚位置,用于稳固固定 PCB 板。3.夹具左下角的小白色区域为机种名及夹具编号的标识位置,标识内容应包含机种名称、PCB 版本以及具体编号。4.夹具左上角需标注制作日期和进板方向的相关标识,方便生产管理和操作。5.PCB 板两边缺口的半弧形区域设定为人工手动取板位置,面积以能容纳两个手指头为宜,其设置位置必须避开 PCB 板上的器件,以方便取放操作。6.上锡开窗的开口应尽可能加大,开口边缘坡度及导锡坡度需控制在 45-60 度角之间,确保上锡焊接饱满,提升焊接质量。7.需要制作挡锡条防护边,挡锡条必须紧贴治具平面,有效防止锡膏沿缝隙流入 PCBA,避免造成污染。8.PCB 板嵌入托盘后,应略高于治具上表面,凸出高度为 0.1mm,以保证弹簧旋扣的弹力能够有效发挥作用。托盘的保护厚度需大于 1mm,SMD 元件的保护间隙要大于 0.5mm。9.每块载具板需制作 4 个弹簧旋扣,设置在 PCBA 的 4 个斜角位置,增强 PCB 板的固定效果。10.对于高度较高的元器件,需要使用压扣进行压高件处理,防止焊接过程中出现位移或损坏。11.制作精度要求严格,载具的平整度需保持在 ±0.05mm 以内。12.铣模后的孔壁必须光滑无毛刺,避免对 PCB 板或元器件造成刮伤。13.夹具在出厂前需进行彻底清洁,清除表面的污油、粉尘等杂质,确保使用时的洁净度。14.制作夹具时,PCB 板需居中放置在夹具内部,保证受力均匀。

六、波峰焊载具设计制作中的常见问题及应对策略

1.载具变形问题:在波峰焊载具的使用过程中,载具变形是较为常见的故障。这主要是由于载具长时间处于高温环境中,材料的物理性质发生改变所致。例如玻纤板载具,尽管具有一定的耐热性,但长时间使用后,因其耐高温性能相对有限,容易出现变形情况。解决这一问题的方法是在设计载具时,根据载具的尺寸大小和使用频率,合理增加加强筋的设计。加强筋能够显著提高载具的结构强度,降低在高温环境下的变形风险。对于合成石载具,也可采用类似的加强筋设计方法,同时在选择合成石材料时,要挑选质量可靠、不易脱层的产品,以减少因材料内部结构不稳定而引发的变形问题。2.元器件保护不到位问题,有时会出现载具无法对元器件进行有效保护的情况。以钛合金载具为例,虽然其强度、韧性和抗腐蚀性能优良,但由于导热性过快,可能会对一些对温度敏感的元器件造成不良影响。针对这种情况,需要在载具与元器件接触的部位添加隔热材料,如陶瓷隔热片等,降低热量传递。对于保护间隙的设置,要依据元器件的实际尺寸和形状进行精确调整。如案例中提到的 SMD 元件保护间隙大于 0.5mm,这一数值是经过大量实践验证的,能够较好地保护 SMD 元件,但在实际生产中,若元器件布局较为特殊,该数值可能需要进一步优化调整。3.上锡不良问题上锡不良会直接影响焊接质量。如果上锡开窗的开口过小,或者开口边缘坡度及导锡坡度不符合要求,会导致锡膏流动不畅,造成焊接不饱满。在设计制作载具时,要严格按照工艺标准进行上锡开窗设计,如案例中规定的开口边缘坡度及导锡坡度为 45-60 度角,这一角度范围能够确保锡膏在波峰焊过程中顺利流动到焊接部位。同时,要保证上锡开窗的尺寸足够大,避免因窗口过小而阻碍锡膏流动。4.标识不清或缺失问题在生产过程中,载具上的标识不清或缺失会给生产管理带来诸多不便。例如夹具左下角的机种名及夹具编号标识、左上角的制作日期和进板方向标识等,若这些标识模糊不清或在使用过程中磨损消失,会影响生产线上的正常操作和管理工作。解决这一问题的方法是采用耐磨、不易褪色的标识材料,在制作标识时,确保其清晰度和准确性。同时,在载具的日常维护中,要注重对标识的保护,定期检查并及时修复损坏的标识。

七、波峰焊载具设计制作的发展趋势:

1.智能化设计

随着电子制造业的快速发展,波峰焊载具的设计制作正朝着智能化方向迈进。未来可能会广泛采用智能传感器技术,在载具上安装温度传感器、压力传感器等设备。温度传感器能够实时监测载具在波峰焊过程中的温度变化,当温度超过设定阈值时,可及时发出警报,提醒操作人员进行调整,避免因温度异常导致的产品损坏。压力传感器可以检测载具与 PCB 板之间的压力情况,确保在焊接过程中 PCB 板受力均匀,减少因压力不均而产生的焊接缺陷。

2.环保材料的应用在全球环保意识不断增强的大背景下,波峰焊载具的制作材料将更多地选用环保材料。目前使用的部分载具材料在高温下可能会释放有害物质,未来有望研发出新型的环保耐高温材料。这些材料不仅要满足耐高温、耐腐蚀等基本性能要求,还需符合严格的环保标准,在载具的整个生命周期内将对环境的影响降至最低。

3.个性化定制电子产品的多样化和个性化需求,推动着波峰焊载具向个性化定制方向发展。不同电子产品的 PCB 板形状、元器件布局等存在较大差异,这就要求波峰焊载具能够根据具体的产品需求进行定制设计。定制化的载具能够更好地适应不同产品的焊接要求,从而提高焊接质量和生产效率,满足市场对多样化电子产品的需求。

苏公网安备32058302004438

苏公网安备32058302004438